Láser CNC Casero Deja un comentario

Hola a todos,

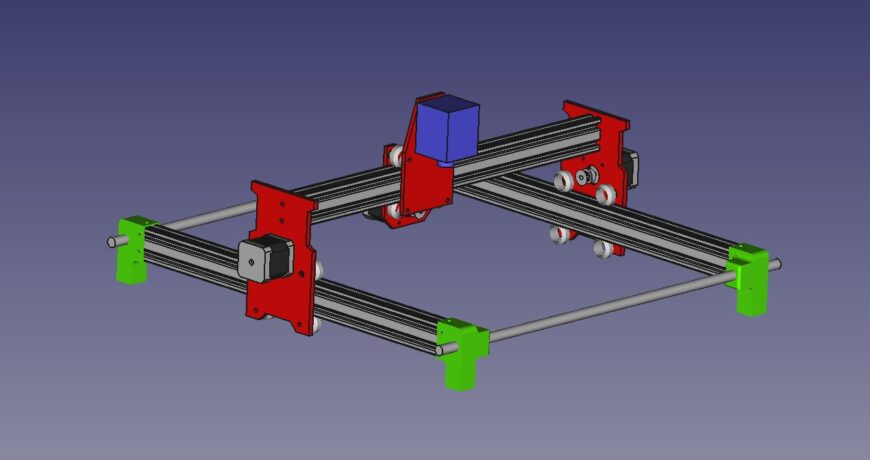

llevaba tiempo queriendo hacer trabajos con láser sobre todo grabados, fotografía a madera y aunque el láser que compré no es demasiado potente cortar alguna cosilla. Acoplarlo a mi CNC actual no era una opción por que siempre ando probando cosas nuevas así que me decidí diseñar una propia, me puse a buscar un motón de foto en Internet, abrí el FreeCad y me puse manos a la obra y esto es lo que ha salido.

Como siempre he intentado usar software libre tanto para el diseño como para su uso y ahora yo lo comparto con vosotros y os traigo este tutorial completo. Veremos cuales son las partes necesarias, como se monta, como se configura y finalmente veremos como utilizarla, aunque probablemente esto ya lo veremos en vídeo y no por escrito. También os haré un vídeo resumiendo un poco todo este tutorial y contado algunas cosas más sobre las diferentes partes de la CNC. Aquí en el blog veremos un manual de montaje como si de unas instrucciones se tratara, para no extenderme demasiado y que no sea demasiado aburrido de seguir. Como siempre os lo pondré con un montón de fotos para que quede lo más claro posible.

Es posible que cuando empecéis a leer esto el tutorial no esté completo y es que lo voy a ir escribiendo por partes según voy montando la máquina de está manera puedo hacerlo paso por paso y que no se me olvide nada.

Voy a dividir el tutorial en al menos 2 entradas ya que esta primera puede ser un poco larga.

En esta nos centraremos en la parte mecánica de la estructura y esta entrada la voy a dividir en varios apartados

Así que de momento vamos a empezar con la lista componentes y piezas necesarias, en esta parte me extenderé un poco con las piezas que sean más relevantes como las de mi diseño e intentaré poneros links de compra o localización de las diferentes partes.

«Asínque» vamos a empezar XD.

MI DISEÑO

Como os comentaba al principio me dediqué a ver fotos y fotos de CNCs láser y me decidí a diseñar la mía a base de perfiles ranurados de aluminio, ruedas, etc, etc… Y lo primero que necesitamos es descargar las piezas necesarias de mi perfil de thingiverse, ahí os dejado todo lo necesario para poder construir está máquina. Bueno en realidad en el primer link están las piezas que he diseñado yo, necesitaremos algunas más pero por suerte también están en Thingiverse y por supuesto os dejaré los links para que le cuenten las descargas a sus respectivos creadores.

CNC Láser: En este link podéis encontrar todas las piezas que he diseñado yo, en las piezas que recorren los ejes las encontrareis en diferentes grosores, ya seguramente las de 3mm o parecerán un poco endebles, por eso he puesto varias para todos los gustos.

Tensores de correa: necesitaremos añadir 6 tensores de este estilo para que las correas queden bien fijadas.

Carcasa para arduino: nos permitirá poner la carcasa de arduino, aunque podéis elegir cualquiera de las que tenéis en thingiverse.

Separadores excéntricos: Estos los podemos imprimir o lo podemos comprar, pero la verdad es que los impresos funcionan bien.

Os añado también el Link con los ficheros en Freecad, de estos archivos podéis sacar las medidas y todo lo necesario para poder realizar las piezas en madera. todos los ficheros has sido creados bajo licencia Crative Commons BY -NC https://creativecommons.org/licenses/by-nc/4.0/

Y hasta aquí todas las piezas que podemos imprimir, a continuación os pongo una lista de materiales que necesitaremos, el láser lo dejaremos para el final y os cuento más cositas sobre el.

¿QUE NECESITAMOS?

En esta lista intentaré dejaros enlaces a todo, y en las que me parezcan más relevantes y una galería de imágenes que siempre ayuda.

- 2 Varillas roscadas de 12mm por 550 mm, las podéis encontrar en cualquier ferretería.

- Perfiles de aluminio V-Slot 2040 de 500mm, ojo con estos perfiles ya que se venden en muchos sitios y todas se parecen pero no son iguales del todo. Así que revisarlas bien.

- 8 tuercas y 8 arandelas para las varillas roscadas de 12 mm

- 12 Ruedas para V-Slot, se suelen vender en kit y viene la rueda, un separador, tornillo M5, arandela y tuerca autoblocante.

- Tornillos M5, al menos 4 de 20mm y tener más y de diferentes medidas ya que si usáis las piezas más gruesas los tornillos que vienen con la rueda se quedarán cortos.

- Tuercas para V-slot, de rosca M3 es mejor tener bastantes, cuando se caen es difícil encontrarlos XD

- Tornillos y arandelas M3, muchos y de tamaños variados, no tengo claro los tamaños. Según lo vaya montando actualizaré la lista.

- 3 poleas GT2 de 20 dientes y correa GT2, al menos 2 metros, en enlace es un link que trae las dos cosas y con piezas de sobra por si acaso.

- 3 motores Nema17, no tienen por que ser muy potentes, nos vale cualquiera.

- CNC shield, os dejo link que incluye varias cosas

- Arduino uno, este link es bastante completo ya que viene con motores incluido.

- 3 Driver A498 o DRV8825, vale cualquiera de los dos.

- Cables variados para alargar los cables de los motores, cable de corriente, iré detallando más según vayamos necesitando.

- 1 conectores de corriente, os dejo link para que veais como son, pero no es necesario que sea ese ya que vienen muichos.

- Necesitaremos una fuente de alimentación de 12v, pero de momento no la voy a especificar ya que mi idea es alimentarlo con un solo transformador y no dos como hice en las pruebas.

También necesitaremos destornilladores, llaves alen, alicates, multímetro, importante un macho de roscar para M5, canutillo para ocultar cables.

EL LÁSER

Lo cierto y para ser sinceros en el tema del láser no controlo mucho, pero espero guiaros un poquito y el láser que yo compré, su fabricante, no da muchas pistas para conectarlo, regularlo y cosas así. Pero bueno, el caso es que este Láser cuenta con un driver y usa una conexión de entrada TTL. Esto es bueno ya que se puede regular en intensidad según se lo va indicando el software que usemos.

También se pueden adquirir sin este driver y conectarle un mosfet pero he visto que los resultados nos son demasiados buenos sobre todo a la hora de hacer grabados. Así que si es posible con TTL.

Otro punto a tener en cuenta y el más critico es la potencia del láser, los tenemos desde 500mW hasta …. bueno hasta el infinito, si queremos usar el láser para realizar cortes debemos tener en cuenta que no todos valen y para tal cometido necesitaremos al menos 5500mW.

También debemos tener cuidado con esto de los «Watios» ya que normalmente el vendedor indica el pico de potencia y no la potencia media. Por ejemplo, el láser que yo compré se vende como un Láser de 3500mW pero su potencia media de 2000mW, está muy bien para todo tipo de grabados, pero solo podremos cortar cosas muy finas y de pocos materiales. A tener en cuenta que cuanto más potente sea el láser más caro será.

El Láser que yo adquirí, tiene la pega de que el fabricante no suelta prenda…. Pero viene con fuente de alimentación, su construcción es bastante buena y parece estar hecho materiales de calidad. La fuente que trae es de 2,5 amperios, suficiente para el Láser, pero si queremos usar solo una fuente para motores y láser, es posible que se nos quede un poco corta para mover todo. He realizado pruebas con un transformador de 12v y 2 amperios para mover solamente los motores y funciona bien, así que el tema de la fuente todavía está en estudio pero os dejo un link de una probable fuente, será del estilo pero calculo que de 12v y 5 amperios nos dará para mover todo el sistema sin tener que tener demasiados cables.

Laser 3500mW de pico, 2000mW de media

Y hasta aquí todo lo que necesitamos para realizar esta bonita máquina, mañana continuaremos con el montaje.

23/01/2018

MONTAJE

Es hora de ponernos manos a la obra ahora que ya sabemos que materiales necesitamos. Voy a intentar detallar al máximo el montaje, pero intentando escribir poco y que las fotos os ayuden a guiaros durante el proceso de montaje. Como en otras ocasiones voy a dividir el montaje por ejes para ir poco a poco. Vamos allá.

Eje X

Vamos a comenzar atornillando a uno de los motores una polea, aseguraros de fijarla bien ya que una vez montada la máquina será complicado. Otra cosa a tener en cuenta es dejar la polea más o menos alineada con el vástago del motor.

Una vez puesta la polea, atornillamos el motor a la pieza que los soporta con 4 tornillos M3x10, tal y como se ve en la imagen.

En los agujeros más grandes de la pieza vamos a poner un separador excéntrico en cada uno.

Ahora pondremos 4 tornillos M5x40 en cada agujero y dos separadores en los tornillos que aun no lo tienen. Ponemos una rueda en cada tornillo, 4 en total, y justo después de la rueda ponemos otro separador.

Ahora colocamos la pieza que va a soportar el láser y colocamos una o dos arandelas por tornillo y colocamos también una tuerca autoblocante por tornillo, apretar lo justo para que las ruedas corran con libertad y que la estructura se firme.

Ahora vamos a coger uno de los perfiles de 500 mm pero antes de introducir el carro que acabamos de montar necesitamos roscar los 4 agujeros, 2 por lado, que tiene este perfil. Hay tiendas donde este mecanizado se puede pedir hecho y nos cobrarán un pequeño suplemento.

Si decidimos hacer la rosca nosotros mismos, debemos usar un macho de roscar para M5 y con paciencia y un poco de lubricante vamos haciendo la rosca en los 4 agujeros. Tened paciencia en esto se tarda un ratito.

Una vez tenemos listas las roscas del perfil, ya podemos introducir el carro por el perfil, es posible que de primeras o vaya muy duro o muy blando. Aquí entran en juego los separadores excéntricos, podemos girarlos para ajustar dos de las ruedas hasta que consigamos que el carro se mueva de manera suave. Aunque durante el montaje es mejor que vaya un poco duro para que no se mueva demasiado durante el montaje del resto de la máquina.

Con esto ya tenemos montado el Eje X, cuando se termine el montaje completo es bueno darle un repaso a todos los separadores excéntricos hasta que la máquina se mueva a nuestro gusto.

Eje Y

El eje Y consta de dos lados que se montan exactamente igual, así que tendremos que ir haciendo el trabajo por duplicado.

Algunas de las piezas más importantes que usaremos son las que se muestran en la imagen, faltan algunas que están todavía pasando por la impresora.Comencemos.

Como en el anterior eje vamos a comenzar poniendo a nuestros motores las poleas, y los vamos a atornillar las piezas del carro con tornillos M3x10 (os recuerdo, que si escogéis piezas más gruesas la longitud de los tornillos puede ser mayor) y debería quedarnos tal y como lo vemos en las imagines.

En los orificios que están en la parte media de la pieza insertaremos un separador excéntrico en cada uno, en las imágenes veréis que estos son metálicos, pero no es necesario que lo sean; pueden ser impresos en 3d yo he puesto los metálicos por que se me olvidó imprimir más. La función y resistencia de los de plástico es la misma y nos ahorramos alguno que otro euro.

Ahora vamos a seguir el mismo procedimiento que en el eje X, introducimos 4 tornillos M5 ( la longitud variará en función del grosor de vuestras piezas) en cada uno de los orificios, después pondremos un separador normal en los tornillos que no lo tienen, una rueda por tornillo. Arandela en los 4 tornillos y cerramos con 4 tuercas autoblocantes M5 en cada uno de los tornillos. La presión de las tuercas tiene que ser lo suficientemente fuerte para que no haya holguras, pero que dejen girar las ruedas libremente.

Es hora de introducir los perfiles de aluminio entre las ruedas, vamos a dejar las piezas más o manos a la mitad del perfil para que no nos molesten en los pasos siguientes y podemos ajustar los separadores excéntricos, para que los carros se muevan a nuestro gusto como veíamos en el eje anterior.

A continuación vamos a poner las esquinas, presentamos los dos ejes que acabamos de montar y las esquinas como se ve en la imagen para que tengamos claro en que posición va cada una.

Ponemos una esquina en cada uno de los extremos de los dos perfiles y los vamos a fijar de momento con 5 tuercas para v-slot y 5 tornillos M3x8, pueden ser tornillos M3x10m pero necesitaremos poner arandelas para poder apretarlo bien.

Para poner estos tornillos y tuercas, ponemos la tuerca en el huevo del perfil y la deslizamos hasta que coincida con el agujero de la pieza, entonces ponemos el tornillo y lo fijamos bien.

De momento vamos a poner solo 5 por esquina, dejando libre el huevo para el tornillo superior ya que este lo aprovecharemos para anclar también el tensor de las correas, como veremos más adelante.

Una vez puestos todos los tornillos de cada esquina tendremos el eje Y completo y nos debe quedar tal y como os enseño en esta imágenes.

Correas

Ya casi tenemos terminada la estructura, pero antes de darle su forma final, vamos a colocar las correas ya que al tener los ejes por separado nos va a facilitar enormemente su colocación, aunque una vez montada al completo también podemos ponerlas si lo hacemos en este punto, no será más sencillo dejarlas con una tensión correcta.

Vamos a necesitar las piezas que actúan de tensor ya pre montadas, se montan con 2 tuercas m3 que van insertadas en la pieza más grande más 2 tornillos M3x20 que cerrarán las dos piezas y sujetarán la correa.

Por otro lado vamos a necesitar 3 fragmentos de correa GT2 de unos 55 cm de largo o más para que tengamos donde agarrar a la hora de tensar la propia correa.

Cogemos uno de los tensores e introducimos la correa por la parte de abajo, y una vez sobresale lo introducimos por la parte de la presilla, lo dejamos alienado con el borde de la pieza para que el sobrante de la correa nos quede en el otro tensor, y poder tirar de ella para tensarla. Apretamos los tornillos bien para que la correa no se suelte. Esto lo hacemos con las 3 correas.

Este tensor lo vamos a poner en la parte de atrás de uno de los ejes Y, siempre en la parte superior del perfil. Introducimos una tuerca v-slot en el perfil (puede ser M3 o M4) y la deslizamos debajo de la esquina.

En la pieza del tensor introducimos un tornillo M3 o M4 dependiendo y lo fijamos apretando el tornillo con la tuerca. de esta manera quedará fijado al perfil.

Ya tenemos la correa anclada a uno de los extremos del eje Y, con el otro extremo de la correa vamos a seguir el siguiente camino, pasamos por debajo de la primera rueda, subimos y pasamos por encima de la polea (aseguraros de que los dientes de la correa estén orientados a los dientes de la polea) y pasamos por debajo de la segunda rueda.

Ponemos otro tensor en el otro extremo de la correa ( igual que lo hicimos antes), pero antes de fijar la correa con los dos tornillos; atornillaremos el tensor al perfil y agua que en el otro extremo.

Ahora tensamos la correa con la mano y estando tensa apretamos los tonillos de la presilla. finalmente podemos introducir el sobrante de la correa por el tensor nuevamente para que no nos moleste.

Comprobad que el eje corre correctamente, que la correa no se mueve ni se pilla con las ruedas. Si tenemos alguno de estos problemas, es porque no tenemos la polea que va al motor bien alineada, podemos ajustarla hasta que se mueva correctamente.

Este proceso lo realizamos con los dos ejes Y.

En el eje X se monta de manera similar, lo que tenemos que tener en cuenta es que en este eje la correa va en la parte inferior del perfil, y los tensores los podremos alieneados con el borde del perfil, no pueden sobresalir, ya que si no luego no podremos atornillar este este eje a las piezas correspondientes.

Una vez tenemos todas las correas puestas ya estamos listos para cerrar toda la estructura y ya debemos tener los 3 eje completamente montados.

Cerrar la estructura

Ya tenemos todos nuestros ejes montados y ahora toca darle forma la estructura. Es aquí donde entran en juego las varillas y tuercas de 12 mm

Lo primero que vamos a hacer es enroscar 2 tuercas, una en cada extremo y ponemos dos arandelas, las enroscamos unos 10cm por cada lado. lo hacemos con las dos varillas y las dejamos presentadas.

Presentamos los dos Ejes Y e introducimos las varillas por el hueco que tenemos dispuesto en cada una de las esquinas de tal forma que tendremos una forma cuadrada, pero todavía no ajustamos las tuercas ni apretamos nada ya que aun no tenemos la medida exacta, ésta nos la va a dar el siguiente paso.

Ahora vamos a colocar el eje X que será el que nos de la medida de como ajustar las varillas roscadas. Presentamos el eje X e introducimos 2 tornillos M5x20 en los orificios que quedan libres del carro del eje Y. Si recordáis roscamos los perfiles, es estos tornillos Irán enroscados en esa rosca. Lo fijamos bien y hacemos lo mismo en el otro extremo del eje X.

Ahora sí ajustamos un poco las varillas roscadas para que queden centradas y con otra arandela y otra tuerca M12 apretamos las esquinas para que queden las mismas bien fijadas.

Notareis a lo mejor que en las esquinas tiene un poco de holgura, es debido que las piezas que unen en las esquinas he intentado hacerlas lo más pequeñas posible, pero no pasa nada por esta pequeña holgura.

Y con esto ya tenemos estructura y mecánicamente la máquina montada.

En la próxima entrada, para no hacer esta más larga, veremos ya todo el montaje eléctrico/electrónico. Si tenéis dudas o comentarios no dudéis en ponerlos.